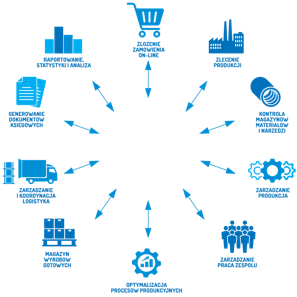

Możliwości naszego rozwiązania

Wdrożenie rozwiązania zminimalizuje koszty procesu produkcji poprzez optymalizację czasu przeznaczonego na wykonanie poszczególnych produktów szczególnie tych skomplikowanych i wymagających wielu operacji w celu ich wytworzenia. Przyczyni się do mniejszej ilości przestojów, a te, co nadal występują, będą skrupulatnie rejestrowane i analizowane. Dzięki tej analizie możliwe jest, wyeliminowanie ich występowania w przyszłości i tym samym zapobieganie postojom wynikającym z przyczyn, na które możemy mieć realny wpływ.

Optymalizacja doboru materiału przyczynia się do maksymalnego wykorzystania w procesie produkcji zasobów magazynowych a w konsekwencji do zmniejszenia ilości odpadu co pozytywnie wpływa na obniżenie kosztów pojedynczego produktu. Wdrożenie systemu nie tylko obniży koszty materiałowe ale ułatwi sporządzanie inwentaryzacji oraz umożliwi dostęp do aktualnych stanów magazynowych w czasie rzeczywistym z podziałem na magazyn, rezerwację do produkcji i samej produkcji. Zintegrowany moduł zamówień ułatwi zamawianie materiału z odpowiednim wyprzedzeniem co zminimalizuje czas na jego oczekiwanie a tym samym czas samej produkcji liczony od dnia złożenia zamówienia do jego wysyłki.

Optymalizacja doboru materiałów

Minimalizacja kosztów procesów produkcyjnych

Implementacja systemu pozwoli na kontrolę procesów produkcyjnych, zoptymalizowanie wydajności parku maszynowego, zwiększenie wydajności pracy zespołu, skrócenie czasu niezbędnego na wdrożenie nowych produktów do produkcji oraz zarządzanie gospodarką magazynu materiałów i narzędzi wraz z optymalizacją zamówień.

Optymalizacja procesów produkcyjnych

System umożliwia poznanie prawdziwych zdolności produkcyjnych poszczególnych stanowisk oraz całego zakładu. Umożliwia planowanie w taki sposób, aby osiągnąć stan optymalny względem przyjętych do produkcji zleceń. Jest to możliwe poprzez analizę zmiennych, które cechowały poprzednie realizacje tych samych produktów, jak i analizy umiejętności i zdobywaniu doświadczenia przez konkretnych pracowników.

Analiza zdolności produkcyjnych

Opracowany i przygotowany przy współpracy z pracownikami naukowymi Politechniki Poznańskiej Moduł planowania produkcji oparty o AI pozwala na dokonywanie nieograniczonej liczby symulacji modeli produkcyjnych różniących się szeregiem zmiennych wprowadzanych na bieżąco do harmonogramu zadań. Umożliwia znalezienie optymalnego planu produkcji w krótkim czasie.

Dzięki wykorzystaniu algorytmu z dziedziny programowania organicznego proces przygotowania najkorzystniejszej oferty zostanie skrócony do czasu nieosiągalnego podczas wykonywania tradycyjnych obliczeń opłacalności nawet przez doświadczonego pracownika. Zmiana nawet jednego z parametrów nie ma wpływu na wydłużenie przygotowania kolejnego wariantu oferty.

Kompleksowe wdrożenie rozwiązania to również opracowanie nowych rozwiązań procesowych w czasie i przestrzeni produkcyjnej. W ramach wdrożenia projektowane są ciągi produkcyjne i stanowiska wyposażone w nowoczesne komputery, dzięki którym pracownicy mogą w każdej chwili otrzymać niezbędne informacje dotyczące bieżących prac. Stanowiska te służą jednocześnie do zbierania zmiennych, które cechują realizację danego zadania przez danego pracownika. Wprowadzane są zasady przekazywania partii poszczególnych prac między stanowiskami oraz tworzone miejsca ich przetrzymywania i znakowania. Przestrzeń magazynowa jest optymalizowana, dostosowywana do nowego sposobu przyjmowania wydawania materiału a ten odpowiednio oznakowany.

Wykorzystanie AI i „uczenia maszynowego” w kontekście optymalizacji w zarządzaniu produkcją pozwoliło na planowanie produkcji, które uwzględnia liczbę elementów istotnych dla procesu produkcyjnego, które ze względu na ograniczenia nie mogłyby być uwzględnione podczas planowania przez planistę. Sam proces planowania został sprowadzony do określenia najważniejszych czynników, które powinny być spełnione natomiast wiedza i umiejętności doświadczonej osoby zajmującej się planowaniem zostały przejęte przez algorytm. Zwiększa to możliwości rozwoju zakładu poprzez wzmocnienie czynnika efektywnego planowania produkcji oraz zapewnia pełne wsparcie dla kadr kierowniczych zakładu.

Sztuczna inteligencja w służbie zakładu

Zmiany dotyczą również zarządzania magazynem narzędzi, które umożliwiają na bieżąco aktualizację informacji dotyczących każdego wykorzystywanego narzędzia i na ich podstawie wspomagania procesu zamówienia.

Optymalizacja przestrzeni magazynowej

Wprowadzenie kompleksowego rozwiązania ma również realny wpływ na środowisko naturalne. Dzięki optymalizacji procesów produkcyjnych zakład jest w stanie funkcjonować w krótszych okresach realizując ten sam zakres prac. Pozwala realnie myśleć nad wprowadzeniem czterodniowego tygodnia pracy co ma wpływ na ślad węglowy wytwarzanych produktów.

Wpływ na środowisko naturalne

Wdrożenie systemu zarządzania i optymalizacji procesów produkcyjnych wraz z systemem MES zwiększy możliwości pozyskania do pracy osób z niepełnosprawnością. Ma to istotne znaczenie w dobie niedoboru pracowników na rynku pracy. Rozwiązanie oddziałuje w dwóch obszarach firmy, produkcyjnym oraz zarządczym. W obszarze zarządczym zostały dostosowane panele do osób słabo widzących zgodnie ze specyfikacją WCAG. Funkcjonalność ta umożliwia przede wszystkim zwiększenie kontrastu oraz powiększenia wyświetlanego tekstu. W połączeniu z monitorami o odpowiednich rozdzielczościach pozwala na użytkowanie systemu w wyżej wymienionym zakresie przez osoby niedowidzące i słabowidzące. Jednocześnie dostosowanie stanowiska koordynatora produkcji do wymogów osoby z niepełnosprawnością ruchową umożliwi zatrudnienie na tym stanowisku pracownika o odpowiedniej wiedzy z zakresu zarządzania produkcją, która do tej pory ze względów na swoją niepełnosprawność nie mogłaby być zatrudniona.

Otwarcie na nowe grupy pracowników

Fakt funkcjonowania systemu w środowisku internetowym, szczególnie w obszarze funkcjonalności koordynatora produkcji otwiera dodatkowe możliwości dla osób z ograniczoną możliwością ruchową na wykonywanie części zadań poza zakładem pracy. Możliwe jest również rozważenie pracy w systemie hybrydowym, w którym pracownik będzie mógł wykonywać część swojej pracy ze swojego domu. Szczególnie w zakresie planowania, analizy, zarządzania bieżącą produkcją oraz wprowadzania nowych produktów.

Kontrola i dostępność do informacji